Система дистанционного контроля (надзора) промышленной безопасности (СДК ПБ) опасных производственных объектов, разработку которой ведет Ростехнадзор вместе с госкорпорацией "Ростех", в настоящее время проходит испытания на ряде российских предприятий.

Премьер-министр РФ Дмитрий Медведев в ходе совещания о внедрении систем дистанционного контроля подчеркнул важность данной разработки, заявив о том, что система позволит в онлайн-режиме получать информацию о состоянии объекта, выявлять отклонения, которые связаны с нарушением технологических процессов, а также прогнозировать возможные инциденты на раннем этапе.

Ряд предприятий "Газпрома", "Газпром нефти", "Лукойла", "Сибура" и СУЭК в рамках данных испытаний подключены к ситуационно-аналитическому центру СДК ПБ, который предназначен для организационно-аналитической работы по оценке состояния промышленной безопасности на опасных производственных объектах.

Дмитрий Медведей подчеркнул, что системы предупреждения аварий, испытания которых проводятся в настоящее время, "должны работать на российских программных продуктах".

Руководитель Ростехнадзора Алексей Алёшин в ходе совещания объяснил принцип работы данной системы, которая в настоящее время испытывается на предприятиях нефтегазовой, горно-металлургической, энергетической и угольной отраслей России. Тестирование данной системы, по его словам, "пока проводится без привлечения бюджетных средств".

"Суть этой системы в следующем. Производственный объект или технологическая линия рассматривается как неустойчивая система, зависящая от работы и взаимодействия различных элементов, составляющих эту систему. Иными словами, от технологического оборудования и производственных процессов, которые там происходят. Параметры этого оборудования постоянно меняются: что-то включается, что-то выключается, меняется температура, объём, давление, вибрация, происходят скачки напряжения и тому подобное.

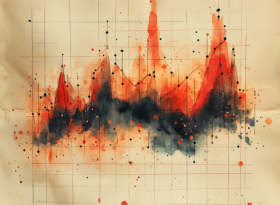

Расчётным путём определяется, при каких параметрах система наиболее устойчива и, следовательно, риск развития аварии наименьший. Затем делаются расчёты, каким образом изменения параметров работы отдельных элементов влияют на риск развития аварии. В результате появляется график, который показывает, в какой зоне риска то или иное производство в данный момент находится: зелёная зона – риск минимальный, жёлтая зона – отклонения зафиксированы, риска развития аварии ещё фактически нет, но необходимо обратить внимание на отклонение, чтобы предотвратить переход в красную зону – зону чрезвычайно высокого риска наступления аварии. Но в этом случае предполагается, что система предупреждает не об уже начавшейся аварии, а о высоком риске её наступления, оставляя время для принятия чрезвычайных оперативных мер, которые как минимум позволят спасти людей, как максимум предотвратить аварию.

Такой подход впервые позволяет видеть в реальном времени не только сиюминутную ситуацию на производстве, но и прогноз, что может произойти на данном производстве, и примерное время наступления этих негативных событий. Кроме того, система по принципу матрёшки даёт подсказку, на каком именно участке или на каком оборудовании происходит опасный сбой. Эта система может не только спрогнозировать риски аварий в понимании Ростехнадзора, но и передать информацию о происходящих отклонениях в работе, которые могут привести к различным негативным последствиям, например, к выбросам вредных веществ. Эти показатели могут быть интересны и другим органам – в первую очередь МЧС".